- Бороны

- Грабли

- Дискаторы

- Зерноуборочные комбайны

- Измельчители кормов

- Картофелекопатели

- Картофелесажалки

- Картофелеуборочные комбайны

- Кормораздатчики

- Кормоуборочные комбайны

- Косилки

- Культиваторы

- Плуги

- Пресс-подборщики

- Прицепы

- Прочее

- Разбрасыватели удобрений

- Разбрасыватель Amazone

- Разбрасыватель AXIS (RAUCH)

- Разбрасыватель SULKY

- Разбрасыватель МЖТ

- Разбрасыватель МТТ 4У

- Разбрасыватель МТУ 15, 18, 20

- Разбрасыватель ПМФ 18 (ФЕРАБОКС)

- Разбрасыватель ПРТ 7, ПРТ 10

- Разбрасыватель ПРТ 7А, МТТ-9

- Разбрасыватель РДУ 1,5

- Разбрасыватель РМУ 8000

- Разбрасыватель РОУ 6

- Разбрасыватель РУ 1600 (Бобруйскагромаш)

- Разбрасыватель РУ 7000

- Сеялки

- Техника

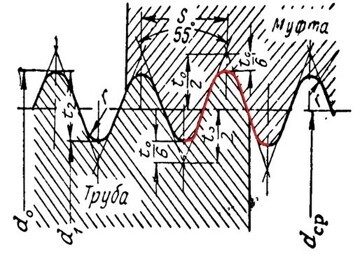

Метрическая и дюймовая резьба

Резьба, точнее сказать изделия с выполненной на них резьбой, прочно вошли в нашу повседневную жизнь. Резьбовые соединения служат для скрепления между собой различных деталей, арматуры, трубопроводов, передачи крутящих моментов.

По типу измерения размеров существуют метрическая и дюймовая резьба. Из названия видно, что идет прямая отсылка к системе единиц измерения. Однако обе резьбы применяется в различных странах, вне зависимости используют они международную систему единиц (СИ), либо английскую систему мер. Помимо единицы измерения:

- для метрической – мм

- для дюймовой – число ниток (витков) на дюйм

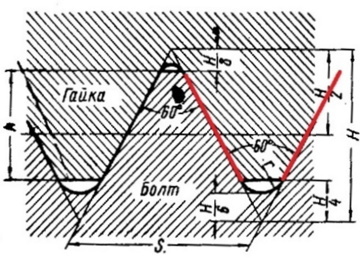

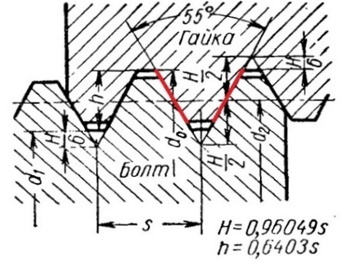

Различие состоит в угле профиля:

- для метрической – 60°

- для дюймовой – 55°

Угол профиля – угол между смежными боковыми сторонами резьбы в плоскости осевого сечения

|

|

| Метрическая | Дюймовая |

Метрическая резьба по сравнению с другими имеет самый высокий коэффициент трения, что позволяет ее использование в качестве крепежной для резьбовых соединений. Чем выше данный коэффициент, тем способность к самоотвинчиванию ниже.

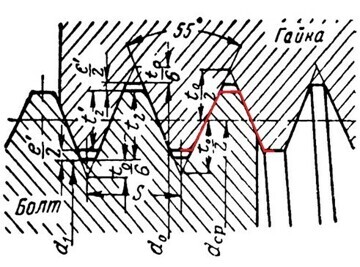

Дюймовую резьбу из-за сходства в обозначении размеров ошибочно называют трубной резьбой. При одинаковом угле, форма профиля у них разная.

|

|

| Дюймовая | Трубная |

Как же изготавливается резьба?

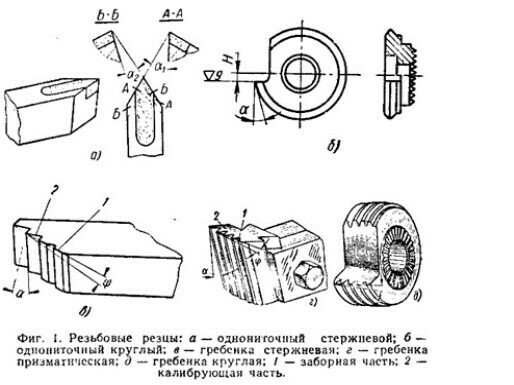

Наиболее распространенными способами, получившими распространение в промышленности, являются изготовление резьб резанием и накатыванием. В меньшей степени распространены обработка фрезерованием и шлифованием.

Нарезание резьбы осуществляется с помощью резцов, гребенок, плашек, резьбонарезных головок. Этим способом можно получить резьбу на закаленных деталях.

|

|

|

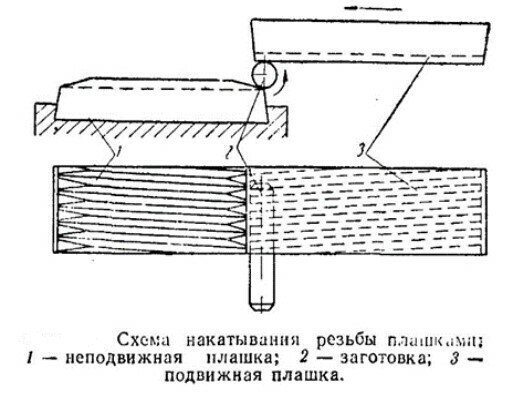

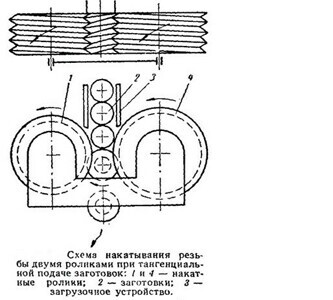

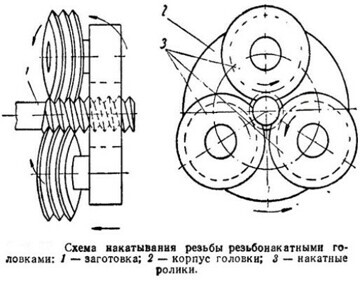

Суть метода накатывания резьбы заключается в последовательном выдавливании резьбы на деталях более твердой резьбой накатного инструмента. Чистота резьбы получается выше классом, чем при нарезании, но твердость деталей на которых возможно нанести резьбу ограничивается 36–40 HRC.

|

|

|

|

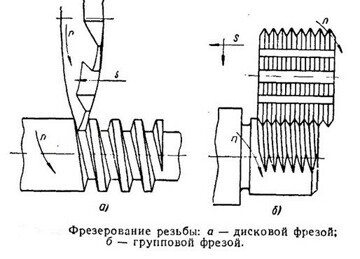

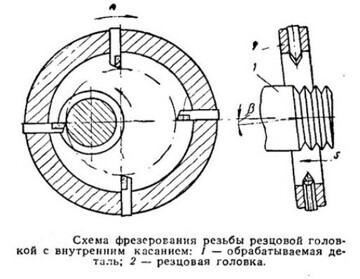

Фрезерование резьбы выполняется на токарно-винторезных станках, оснащенных резьбофрезерными головками, или на специальных резьбофрезерных станках. Длинные резьбы нарезаются дисковыми фрезами или головками, короткие резьбы – гребенчатыми.

|

|

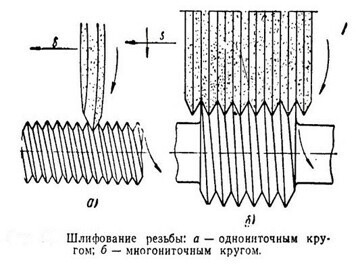

Шлифование резьбы выполняют на специальных резьбошлифовальных станках. Данный метод применяют на деталях, имеющих большую твердость, а также на изделиях, требующих высокой точности.

Список используемой литературы:

- Якухин В.Г., Ставров В.А. Изготовление резьбы: Справочник

- Козин Б.Г., Третьяков В.Б. Резьбообработка: Справочник

- Мягков В.Д. Краткий справочник конструктора издание 2–е.

- Ю.Л. Фрумин Высокопроизводительный резьбообразующий инструмент

Сложности с подбором запчастей? Каталоги по ссылке!